- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

مقدمه ای بر فرآیند ریخته گری دایکاست

2024-05-20

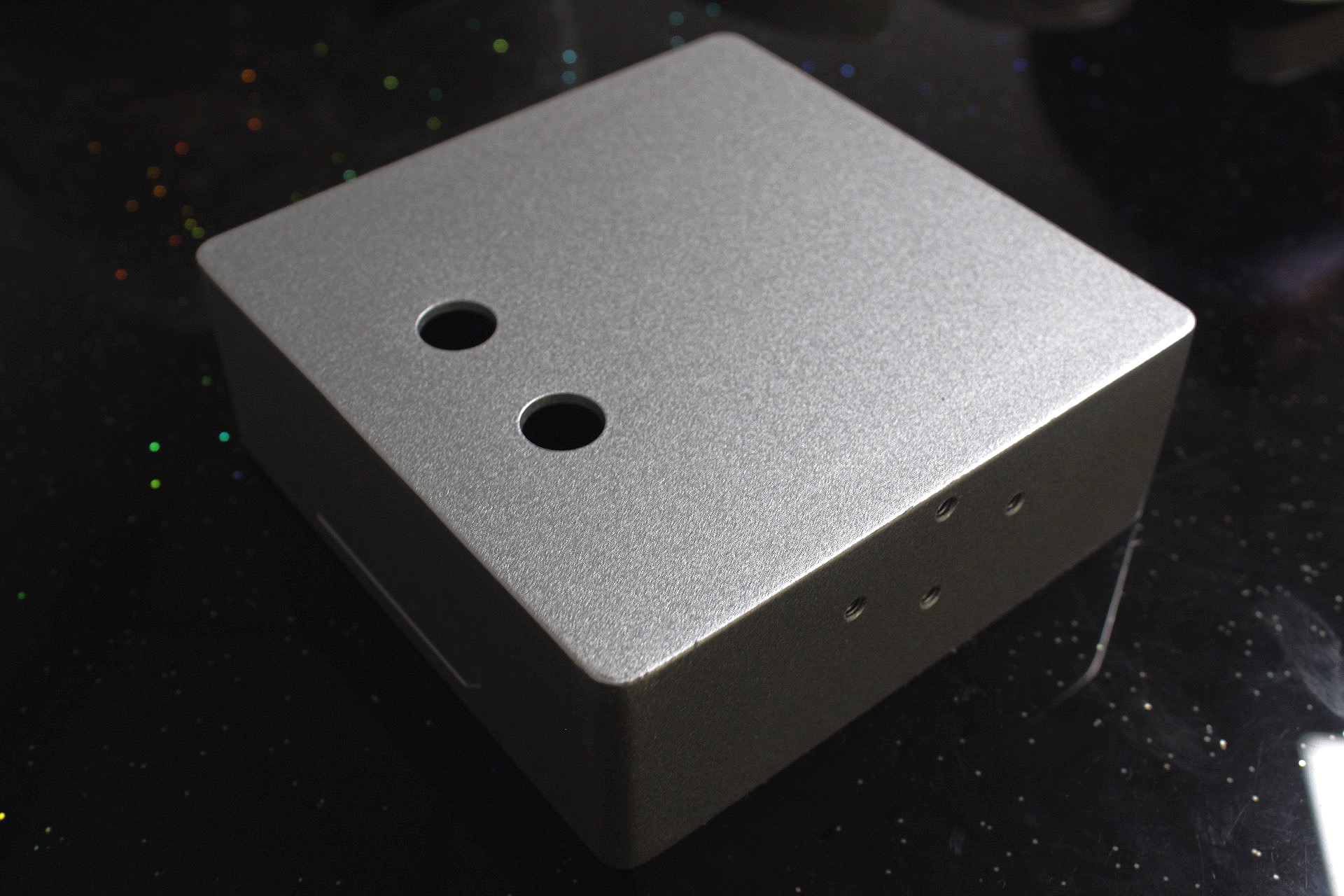

ریخته گری تحت فشار (ریخته گری فشار بالا) یکی از متداول ترین فناوری هایی است که به طور گسترده در صنایع خودروسازی، هوافضا و الکترونیک مورد استفاده قرار می گیرد.

در فرآیند دایکاست، فلز مذاب (معمولاً آلیاژ سبک) حفره قالب را با فشار زیاد و سرعت بالا تحت تأثیر پانچ پر می کند و به سرعت سرد می شود تا ریخته گری نهایی را تشکیل دهد.

منیزیم و آلیاژهای آلومینیوم مواد اصلی ریخته گری هستند. مواد آلیاژی قالبهای ریختهگری عمدتاً فلزات غیرآهنی و آلیاژهای آنها هستند که آلیاژهای آلومینیوم بزرگترین آنها هستند.

یکی جریان فرآیند

1.1 فرآیند نصب قالب ریخته گری

ابتدا قالب را قفل کنید و قالب را ببندید. سپس مایع مذاب فلزی با دمای بالا برای ریختن و تزریق به سرعت داخل حفره پر می شود. سپس فلز مذاب به سرعت تحت فشار معینی سرد می شود و برای خنک شدن تحت فشار نگه داشته می شود. سپس محصول از قالب خارج می شود، قالب باز می شود و قطعات خارج می شوند. در نهایت سطح از سوراخ ها تمیز می شود.

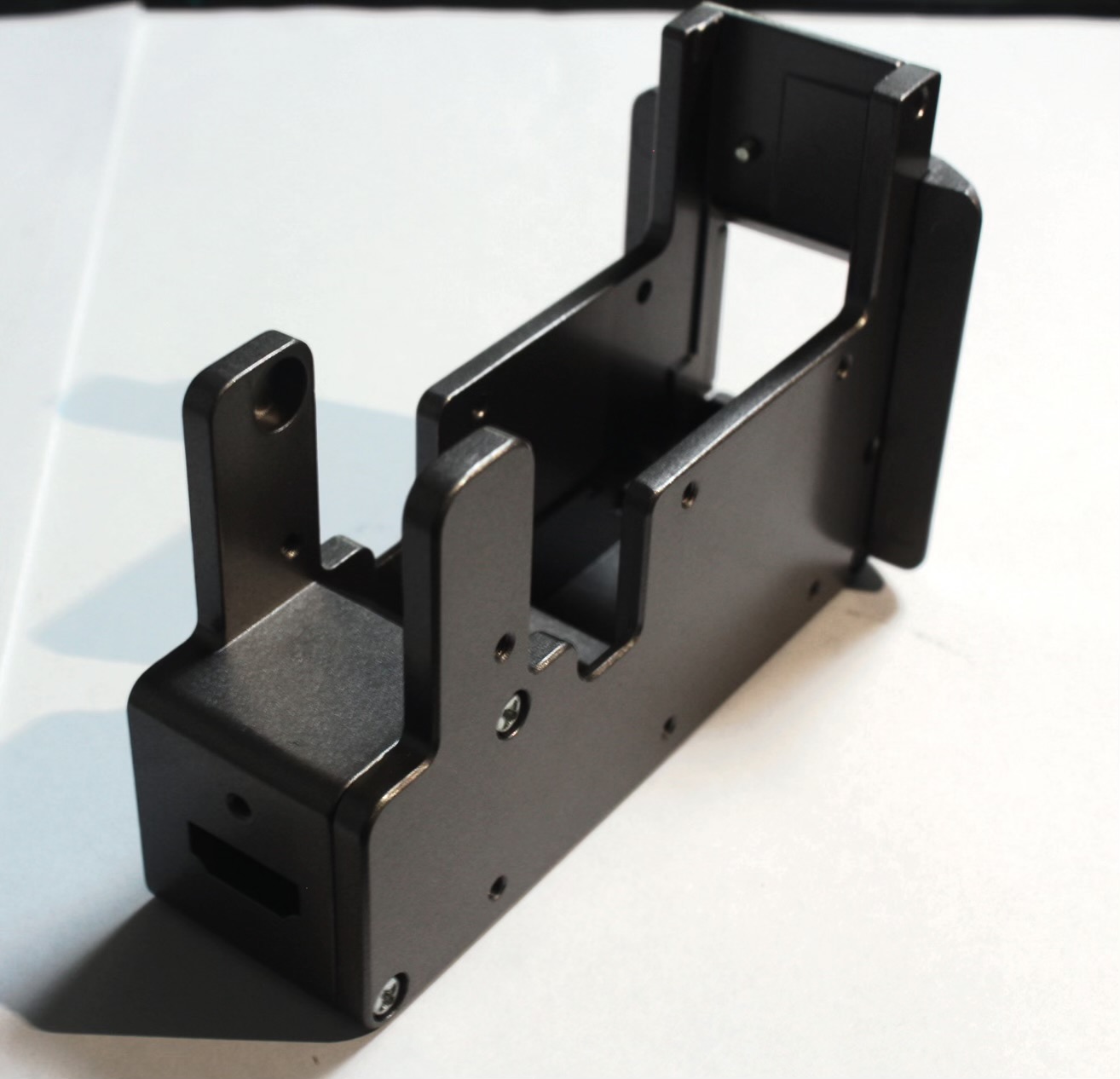

1.2 تجهیزات ابزار ریخته گری دایکاست

ماشین ریخته گری

دایکاست به طور کلی به دو قالب ریخته گری اتاق سرد و ریخته گری اتاق گرم تقسیم می شود. ماشین های دایکاست را می توان با توجه به اندازه نیروی گیره به ماشین های ریخته گری کوچک (160-400 تن)، متوسط (400-1000 تن) و بزرگ (بیش از 1000 تن) تقسیم کرد.

جریان هوا در طول فرآیند تولید قطعات ریخته گری تحت فشار بالا می رود، بنابراین قطعات ریخته گری مجاز به عملیات حرارتی نیستند.

قطعات دایکاست به شکل شبکه و پس از پردازش (سندبلاست یا موارد دیگر) برای مونتاژ مستقیم بدون ماشینکاری هستند.

. فرآیند دایکاست

فرآیند نیمه جامد

2.1 شرح مختصری از فرآیند

فن آوری پردازش نیمه جامد عبارت است از: هم زدن شدید مذاب فلزی که تحت فرآیند انجماد قرار می گیرد از طریق یک دستگاه همزن، و سپس به طور کامل دندریت ها را از طریق عمل هم زدن می شکنند تا فازهای جامد اولیه کروی یا بیضی شکل جدید به طور مساوی در مذاب فلز توزیع شوند. یعنی دوغاب نیمه جامد و در نهایت دوغاب نیمه جامد آماده شده تحت عمل آوری بعدی قرار می گیرد. قابل استفاده برای فورج قالب مایع و ریخته گری نیمه جامد و غیره.

2.2 مزایای فرآیند

از آنجایی که پردازش نیمه جامد از دوغاب نیمه جامد غیر دندریتی استفاده می کند، حالت سنتی انجماد دندریت را می شکند. در مقایسه با پردازش مایع دارای مزایای منحصر به فرد بسیاری است:

(1) انقباض انجماد فلز کاهش می یابد، دانه های کریستال اولیه خوب هستند، و ترکیب یکنواخت است، بنابراین محصول ساختار جدا شده ای ندارد و عملکرد بهتری دارد.

(2) فاز جامد اولیه دوغاب نیمه جامد نزدیک به کروی است و مقاومت تغییر شکل آن کم است و مصرف انرژی تشکیل به طور قابل توجهی کاهش می یابد. قطعات با اشکال پیچیده را می توان آماده کرد و سرعت شکل دهی سریع است، مراحل پردازش بسیار کوتاه می شود، تجهیزات پردازش می توانند کوچک شوند و سرمایه گذاری کاهش می یابد. کم اهمیت؛

(3) دمای شکلدهی پایین است و بخشی از گرمای نهان انجماد دوغاب نیمه جامد آزاد شده است، بنابراین انقباض انجماد و شوک حرارتی به تجهیزات پردازش بسیار کاهش مییابد، که به میزان زیادی عمر قالب را بهبود میبخشد. ، و محصول دارای ابعاد دقیق و کارایی بالا می باشد. به طور قابل توجهی بهبود یافته است؛

(4) ویسکوزیته دوغاب نیمه جامد بالا است و مواد تقویت کننده (ذرات یا الیاف) را می توان به راحتی برای بهبود مشکلات فنی مانند جداسازی، غرق شدن و شناور شدن و خیس نشدن مواد افزودنی در تهیه مواد کامپوزیتی اضافه کرد. ، فرصت های جدیدی را برای تولید مواد کامپوزیت باز می کند. یک راه جدید

2.3 فرآیند قالب گیری نیمه جامد

کلید پردازش نیمه جامد در تهیه دوغاب نیمه جامد نهفته است. فناوری همزن الکترومغناطیسی، فناوری همزن مکانیکی، فناوری فعالسازی کرنش، فناوری چرخش تک غلتکی، فناوری ارتعاش اولتراسونیک، فناوری متالورژی پودر و فناوری پاشش برای دوغاب نیمه جامد یا مواد خالی توسعه یافتهاند. فن آوری رسوب، فناوری ریخته گری با حرارت کم، فناوری اثر اغتشاش، فناوری اختلاط مذاب و سایر فناوری ها.

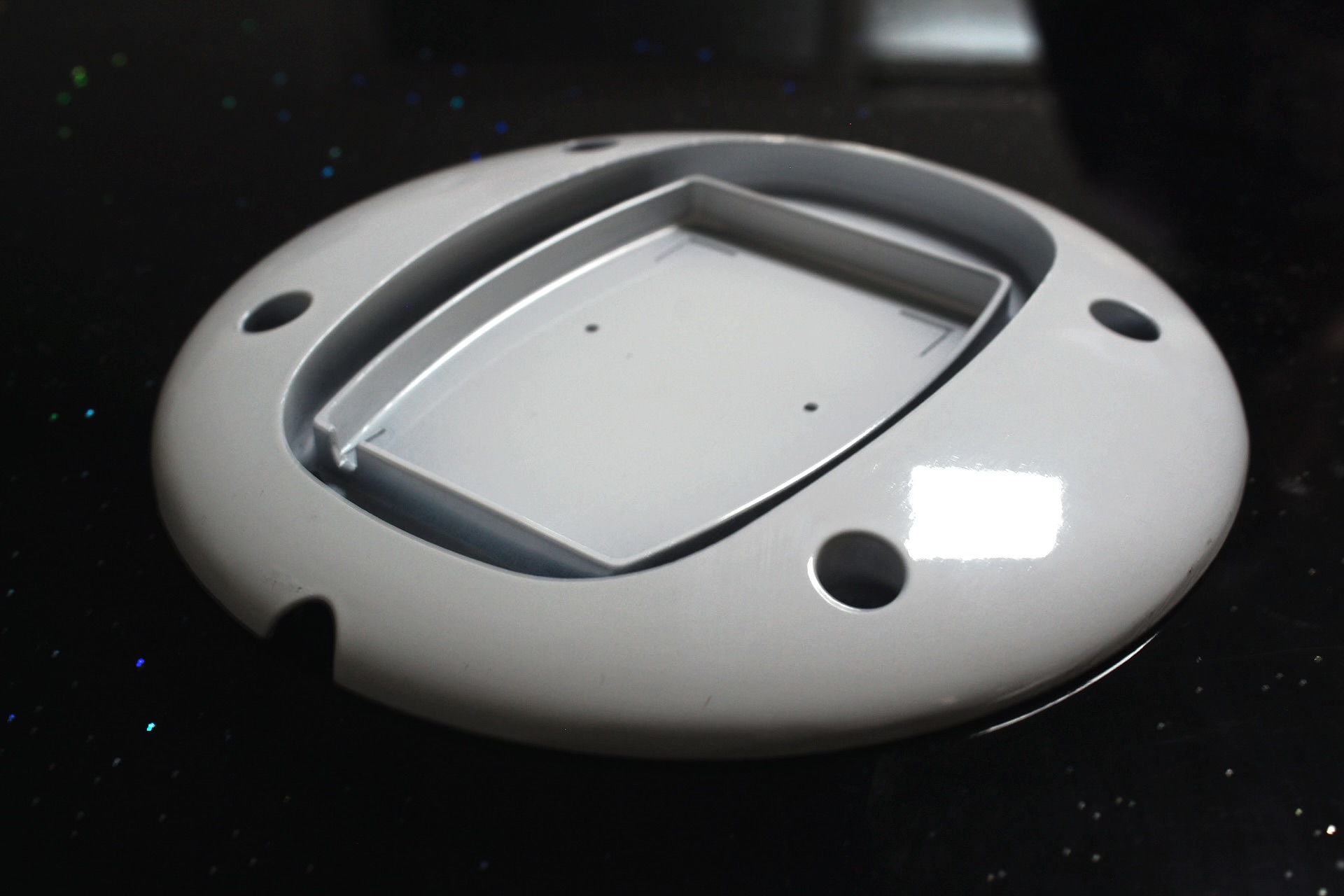

کاربرد فرآیند ریخته گری دایکاست در صنعت خودرو

ریختهگریهای دایکستینگ بهطور گسترده در صنعت خودروسازی مورد استفاده قرار میگیرند. قالبهای ریختهگری به طور گسترده در قطعات غیر ساختاری مانند موتورها (بلوک سیلندر، سرسیلندر، لولههای ورودی و غیره)، محفظههای انتقال، توپی چرخها و غیره استفاده میشوند. قطعات دایکاست نیز در سیستم تعلیق شاسی، قسمتهای ساختاری بدنه به رنگ سفید (تیرهای متقاطع، برجهای ضربهگیر و غیره)، قطعات پوششی، قطعات داخلی و سایر اجزاء استفاده میشوند.

قطعات ریخته گری با بهره مندی از توسعه تناژ ماشین های ریخته گری (> 4000 تن) و وسایل نقلیه انرژی جدید، به سمت تولید در مقیاس بزرگ و یکپارچه در حال توسعه هستند. (فراب درها، ستون های A، قاب های طولی عقب، درب صندوق عقب و غیره) قطعات ساختاری بدنه بزرگ را می توان از طریق دایکاست تولید و مونتاژ کرد.